إزالة صدأ الأوعية

تتضمن عملية إزالة الصدأ بالرمل استخدام آلة رمل دوارة عالية السرعة ترش الهواء المضغوط المخلوط بمادة كاشطة معدنية لطحن طبقات الصدأ. هذه الطريقة سريعة وفعالة، ومناسبة بشكل خاص للمناطق الكبيرة وطبقات الصدأ السميكة على هياكل السفن.

عند اختيار المواد لإزالة الصدأ بالرمل في حوض بناء السفن، يجب أخذ عدة عوامل في الاعتبار. أولاً، يمكن للمواد الكاشطة متوسطة الصلابة إزالة الصدأ والعشب الملتصق على سطح السفينة بفعالية مع تجنب التلف المفرط للركيزة المعدنية. ثانيًا، توفر المواد الكاشطة ذات الحجم الموحد تأثيرًا وقوى تفجير أكثر استقرارًا، مما يعزز فعالية إزالة الصدأ. بالإضافة إلى ذلك، فإن التركيب الكيميائي وشكل المادة الكاشطة من العوامل التي تتطلب النظر فيها أيضًا. يجب أن تكون التركيبة الكيميائية متوافقة مع سطح المعدن الذي يتم معالجته، في حين يمكن لشكل المادة الكاشطة أن يؤثر على عمل التفجير وكفاءته.

- ومع ذلك ، خلق المناطق البحرية المحمية ليست سهلة. They remove impurities and gases through physical or chemical reactions with impurities in the melt, and improve the purity and performance of the metal. في نفس الوقت،إنه يعزز اقتصادها. سيشيليحمي الشعاب المرجانية ، وقد تسبب الصيد الجائربانخفاض مخزون الأسماك.ومع ذلك ، خلق المناطق البحرية المحمية ليست سهلة.

النفخ الرملي

التنظيف بالرمل هو عملية تستخدم مروحة دوارة عالية السرعة لإخراج المواد الكاشطة للتأثير على قطعة العمل بسرعة عالية لتنظيف السطح؛ أو لتشويه وتشويه الشبكة البلورية على سطح قطعة العمل من خلال التأثير عالي السرعة لزيادة صلابة السطح وتقوية السطح.

قبل إجراء معالجة التنظيف بالرمل، تحقق بشكل شامل من الحالة العامة لآلة التنظيف بالرمل، واختر تيارًا معقولًا وزاوية بروز وسرعة تنظيف بالرمل وما إلى ذلك وفقًا لنماذج مختلفة من آلة التنظيف بالرمل. إن جودة المادة الكاشطة لها تأثير كبير على جودة معالجة سطح قطعة العمل. على سبيل المثال، ستؤثر صلابة وحجم الجسيمات والبنية المعدنية للمادة الكاشطة على تأثير التنظيف بالرمل.

- ومع ذلك ، خلق المناطق البحرية المحمية ليست سهلة. They remove impurities and gases through physical or chemical reactions with impurities in the melt, and improve the purity and performance of the metal. في نفس الوقت،إنه يعزز اقتصادها. سيشيليحمي الشعاب المرجانية ، وقد تسبب الصيد الجائربانخفاض مخزون الأسماك.ومع ذلك ، خلق المناطق البحرية المحمية ليست سهلة.

تحسين السطح

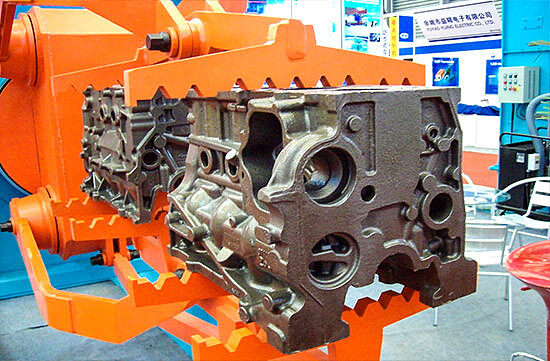

تحتاج جميع الأجزاء المعدنية التي تعمل تحت أحمال متناوبة وتخضع لإجهاد دوري إلى الاعتماد على عمليات تقوية التفجير/التفجير بالرمل لتحسين عمر إجهاد الأجزاء.

/>من المعروف أن الشقوق يصعب تكوينها أو انتشارها في منطقة الإجهاد الانضغاطي. ونظرًا لأن جميع حالات فشل التآكل بسبب الإجهاد والتعب تحدث تقريبًا عند سطح الجزء أو بالقرب منه، فإن إدخال الإجهاد الانضغاطي من خلال التكسير بالرمل يمكن أن يطيل عمر الجزء بشكل كبير. يجب أن تصل قوة الإجهاد الانضغاطي المتبقي الناتج عن التكسير بالرمل إلى نصف قوة الشد لمادة الجزء. يتم تكسير التروس بالرمل بعد المعالجة الحرارية. بالنسبة لبعض الأجزاء الرئيسية، فإن التكسير بالرمل هو آخر عملية إنتاج. تُستخدم عملية التكسير بالرمل لتحسين عمر خدمة أجزاء ناقل الحركة.

تنعيم السطح

بعد صقل سطح الفولاذ، ستظهر العديد من القمم والأخاديد الدقيقة، أي خشونة السطح. يخترق الطلاء عميقًا في قاع الأخاديد، وتعض القمم الطلاء بإحكام مثل الأسنان. لذلك، يوصف خشونة السطح بـ "المرساة" أو "الأسنان الميكانيكية" في صناعة الطلاء. إذا تم تغطية هذه الملوثات بالطلاء، فسوف يتأثر الالتصاق الميكانيكي والكيميائي للطلاء، وسوف يفشل الطلاء.

لذلك، يلزم النفخ بالرمل، أولاً، لتوفير خشونة السطح للطلاء؛ وثانيًا، كيميائيًا، لجعل جزيئات الطلاء على اتصال وثيق بسطح ركيزة الفولاذ. وفقًا لشركة British Imperial Chemical Company، فإن عمر الطلاء مقيد بثلاثة عوامل: المعالجة المسبقة تمثل 60٪؛ وهيكل الطلاء يمثل 25٪؛ وجودة الطلاء نفسه تمثل 15٪.

قطع الحجر

تستخدم المواد الكاشطة المعدنية والطاقة الحركية للنفثات المضافة للماء لقطع الجرانيت والأحجار الأخرى. لا يحدث أي تغيير كيميائي أثناء عملية القطع. تتمتع بمزايا عدم التأثير على الخصائص الفيزيائية والكيميائية لمادة القطع، وعدم التشوه الحراري، وشقوق القطع الضيقة، والدقة العالية، وسطح القطع الأملس، والنظافة والخالية من التلوث، وما إلى ذلك.

مضافات الصهر

تلعب إضافات الصهر دورًا حيويًا في عملية صهر المعادن. فهي تزيل الشوائب والغازات من خلال تفاعلات فيزيائية أو كيميائية مع الشوائب الموجودة في المصهور، وتحسن نقاء المعدن وأدائه. وفقًا لآلية عملها، يمكن تقسيم هذه الإضافات إلى أنواع مختلفة مثل نوع الامتصاص ونوع التفاعل والنوع المركب. تعمل عوامل تنقية الامتزاز بشكل أساسي على إزالة الشوائب من المصهور من خلال الامتزاز الفيزيائي، بينما تعمل عوامل التكرير التفاعلية على إزالة الشوائب من خلال التفاعلات الكيميائية. يحتوي عامل التكرير المركب على كل من آليات الامتزاز والتفاعل، ويمكنه تنقية المصهور بشكل أكثر فعالية.